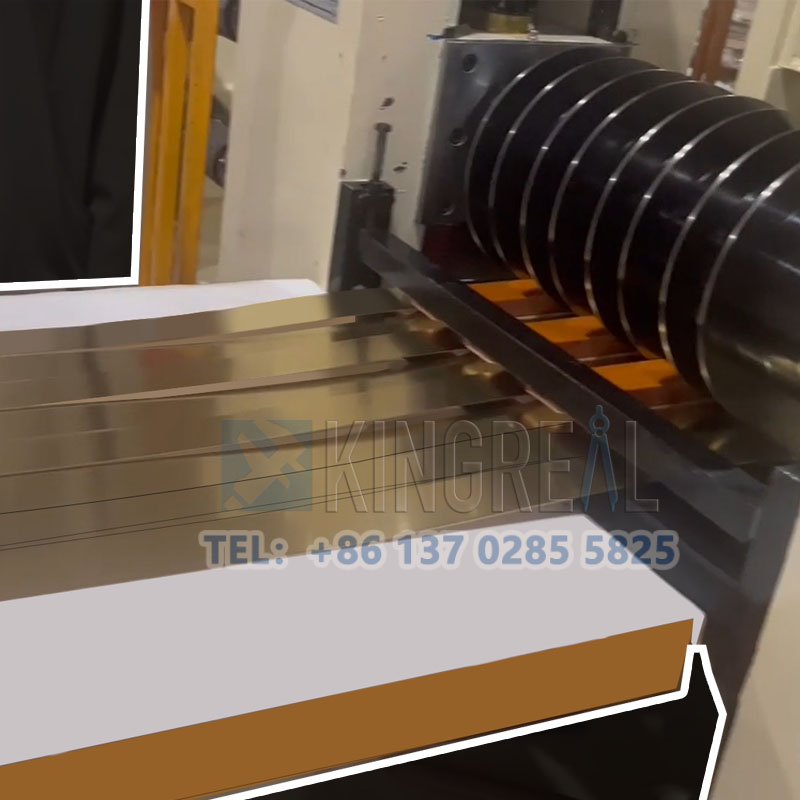

Kaasaegses tööstuslikus tootmises,Kerge gabariidi mähise libisejaon hädavajalikud seadmed, mida metallitöötluses laialdaselt kasutatakse. Selle peamine funktsioon on jaotada metallilehed kitsasteks ribadeks, mis vastavad klientide tootmisvajadustele. Neid kitsaid ribasid saab kasutada edasiseks töötlemiseks või valmistoodete tootmiseks otse.

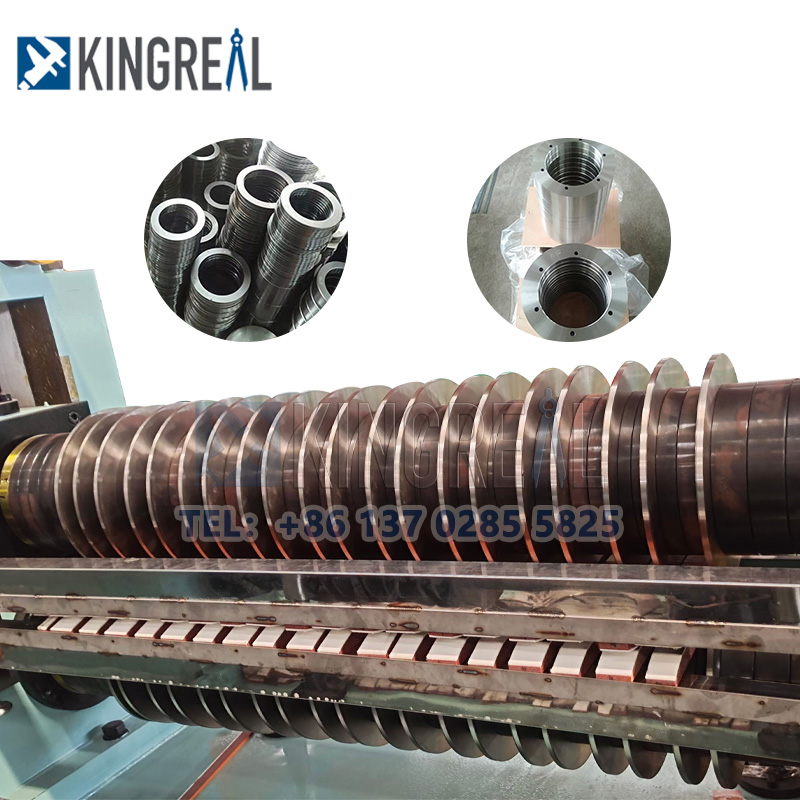

Kerge gabariidi mähise libisemismasina toimimisel mängib tera kui selle põhikomponent, oluline roll. Tera kvaliteet määrab otseselt viilutamise valmistoode efekti, kiiruse ja kvaliteedi. Seetõttu on tera võimalike ebaõnnestumiste ja selle lahenduste mõistmine tootmise tõhususe parandamisel ja kulude vähendamisel suurt tähtsust.

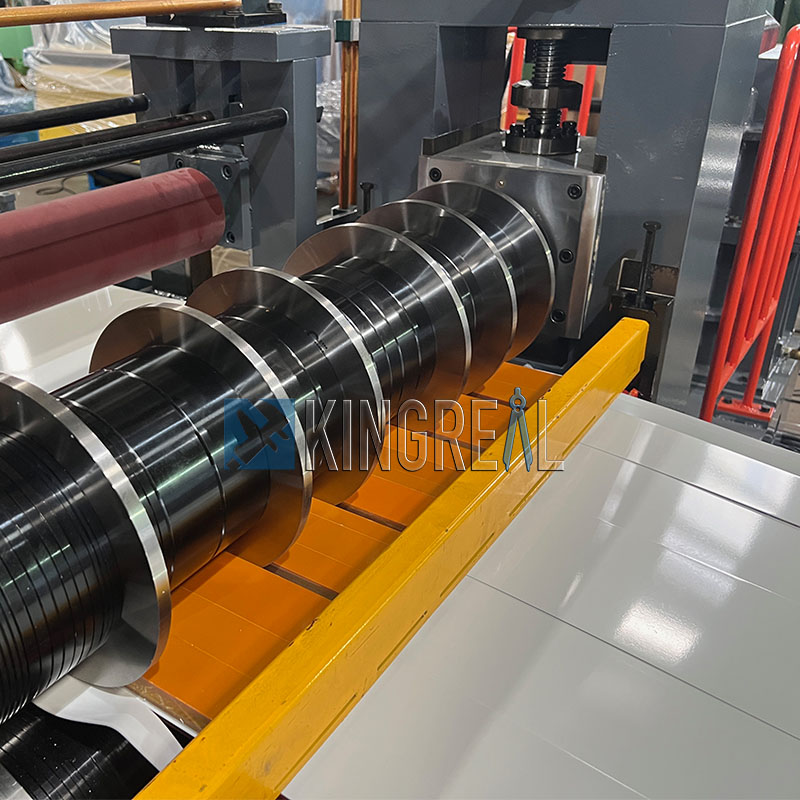

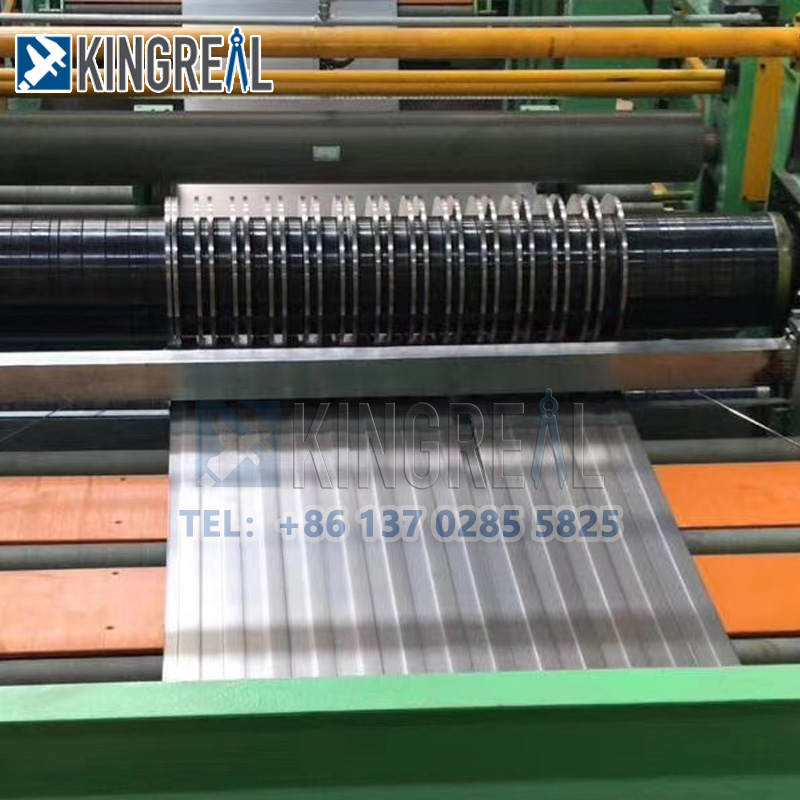

TööpõhimõteKerge gabariidi mähise libisemisliinon suhteliselt lihtne, kuid selle struktuur ja tehnilised nõuded on üsna keerukad. Kerge gabariidi mähise libisemismasin toidab teradesse suureformaadilisi metalllehti ja kasutab tera teravat lõikamist, et jagada see vajaliku laiusega materjaliribadeks. See protsess ei nõua mitte ainult tera suurt kõvadust ja kulumiskindlust, vaid ka parameetrite, näiteks paigaldusasendi ja lõikenurga täpset juhtimist. Seetõttu on tera tähtsus kerge gabariidi mähise libisemisel iseenesestmõistetav.

Tera kvaliteet ja jõudlus mõjutavad otseselt tööriista kasutusaja, lõike täpsust ja tootmise tõhusust. Tera tõsine kulumine või ebaõnnestumine ei põhjusta mitte ainult libisemise kvaliteedi langust, vaid võib põhjustada ka kogu masina rikkeid, suurendades seeläbi tootmiskulusid. Seetõttu on tavaliste terade ebaõnnestumiste õigeaegne mõistmine, ebaõnnestumiste põhjuste analüüsimine ja tõhusate lahenduste võtmine oskused, mida iga kerge gabariidi mähise libisemise liinioperaator ja hooldustöötajad peavad valdama.

|

|

|

Kasutamise ajalKerge gabariidi mähise lõikamismasin, on teral sageli järgmised tõrked:

1.

Tera kulumine on üks levinumaid tõrkeid kerge gabariidi mähise libisemisjoone kasutamisel. Kerge gabariidi mähise libisemismasina pikaajalise kasutamise korral põhjustab tera ja materjali vaheline hõõrdumine lõikeprotsessi ajal selle teravuse vähenemist, mõjutades sellega lõikefekti. Kui kulumine on tugev, ei pruugi tera suuda sujuvalt lõigata ja võib põhjustada isegi ebaühtlast lõikamist või uppumist.

2. sälgu

Blade Notch on tõrge, mis on altid, kui tera mõjutab väline jõud või kõvade materjalide lõikamisel. Kui osa terast on sälgu, mõjutab see lõikefekti märkimisväärselt, mis võib põhjustada ebaühtlast materjali lõikamist või tekitada rohkem jäätmeid. Lisaks võib sälk põhjustada ka tera täiendavat kahjustust ja suurendada tera asendamise sagedust.

3. Vale installimine

Tera paigaldusasend ja nurk mõjutavad lõikamise kvaliteeti olulist mõju. Kui tera ei ole korralikult paigaldatud, võib see lõikeprotsessi ajal põhjustada ebaühtlast survet, mis mõjutab tera lõikeefekti ja kasutusaega. Ebaõige paigaldus võib põhjustada ka tera muutmise töö ajal või isegi põhjustada seadmete tõrke.

4. materiaalne ebakõla

Tera ja lõigatava materjali vahelise vaste aste mõjutab otseselt lõikefekti. Kui tera kõvadus või materjal ei vasta lõigatavale metalllehele, võib see põhjustada tera enneaegse kulumise või kahjustuse. Lisaks mõjutavad tera kasutamist ka sellised tegurid nagu materiaalne paksus, kõvadus ja sitkus.

|

|

|

Tera rikke põhjused on erinevad, sealhulgas peamiselt järgmised:

1. ebaõige töö

Operaatori tööharjumused ja oskuste tase mõjutavad otseselt tera kasutamist. Vale töömeetodid, näiteks liiga kiire söödakiirus, vale lõikenurk jne, kiirendavad tera kulumist. Lisaks võib operaatori tähelepanu puudumine seadme hooldamisele ja kohandamisele põhjustada ka tera tõrke.

2. materiaalne kvaliteet

Lõigatava materjali kvaliteet on otseselt seotud tera kasutusaega. Kui materjalil on selliseid probleeme nagu ebaühtlane kõvadus, liigsed lisandid või kare pind, suureneb tera kulumine ja põhjustab isegi tera. Seetõttu on tera normaalse toimimise aluseks kvaliteetsete materjalide valimine.

3. ebapiisav hooldus

Hooldus ja hooldamineKerge gabariidi mähise lõikamismasinon võti tera normaalse toimimise tagamiseks. Kui seadmeid ei hoita pikka aega, on tera kulumine lihtne suureneda. Lisaks tuleb regulaarselt läbi viia ka selliseid hooldustöid nagu tera puhastamine ja määrimine, et vältida lõikemõju mõjutavate terade kogunemist.

4. keskkonnategurid

Kerge gabariidi mähise libisemisjoone töökeskkond mõjutab ka tera kasutamise mõju. Näiteks võib niiske keskkond põhjustada tera rooste, samas kui kõrge tolmu keskkond võib põhjustada mustuse kogunemist tera pinnale ja suurendada kulumist. Seetõttu on hea töökeskkonna säilitamine oluline meede tera pikendamiseks.

|

|

|

Tera mitmesuguste tõrgete korral on tõhusate lahenduste võtmine võti, mis tagab normaalse toimimiseKerge gabariidi mähise libisemisliin.

1. regulaarne ülevaatus ja hooldus

Tera regulaarne ülevaatus ja hooldamine võib tõrkevõimalust tõhusalt vähendada. Kontrollimisel keskenduge tera kulumisele, sälgule ja paigaldusasendile. Regulaarse puhastamise ja määrimise kaudu saab tera kulumist vähendada ja selle kasutusaega pikendada.

1.1 Kontrollige kulumist

Kontrollige tera kulumist regulaarselt ja vahetage tera õigel ajal välja, kui see on tõsiselt kulunud. Tera paksuse testimiseks saate kasutada professionaalseid mõõtmisriistu (näiteks paksuste gabariidid), et teha kindlaks, kas see vastab kasutusstandarditele.

1.2 Puhastage tera

Pärast iga lavastust tuleks tera puhastada, et eemaldada metalllaastud ja mustus tera külge kinnitatud. Selle puhastamiseks võite kasutada spetsiaalseid puhastusvahendeid ja pintsleid, et tagada tera heas tsükli.

2. Asendage tera

Kui tera kulumine jõuab teatud määral või on olemas selge tühimik, tuleks tera kohe välja vahetada. Tera asendamisel veenduge, et uue tera kvaliteet vastaks standardile ja paigaldaks see õigesti vastavalt seadme nõuetele.

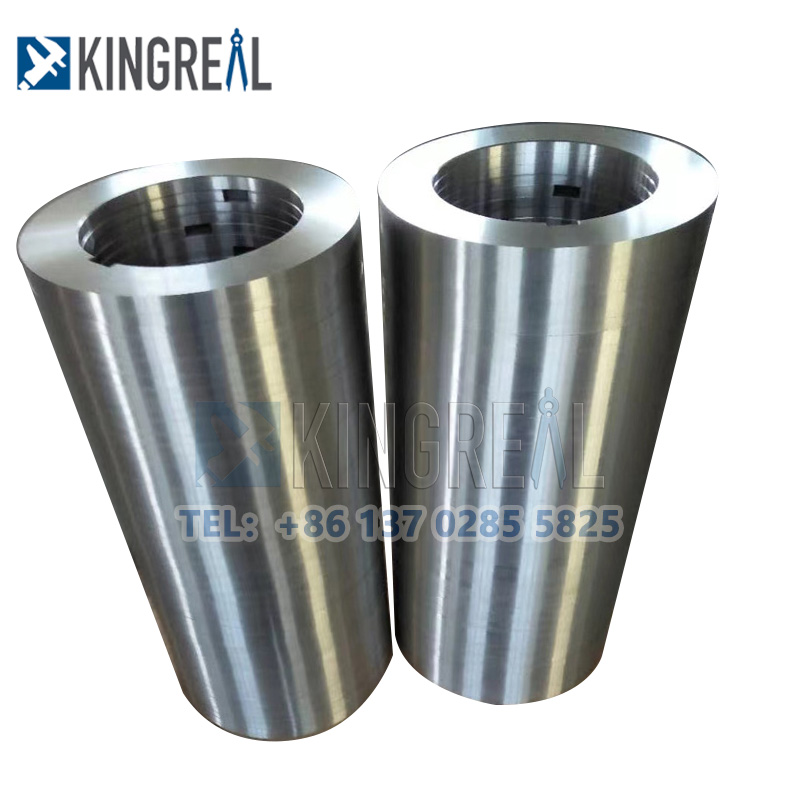

2.1 Tera valik

Valige sobiv tera materjal ja kõvadus ning valige sobiv tera tüüp vastavalt lõigatava materjali omadustele. Üldiselt on kõrgema kõvadusega materjalide puhul soovitatav kasutada kõrge kõvaduse ja kõrge kulumiskindlusega labasid.

2.2 Paigaldamise ettevaatusabinõud

Tera asendamisel veenduge, et tera paigaldusasend ja nurk oleksid täpsed. Professionaalseid tööriistu saab kasutada lisa paigaldamiseks, et tagada tera stabiilne seadme töö ajal ja ei nihuta.

3. Reguleerige tera

Tera paigaldusnurk ja rõhku tuleks reguleerida vastavalt lõigatava materjali omadustele. Sobiv lõikenurk ja rõhk võivad tõhusalt parandada lõike efektiivsust ja vähendada tera kulumist.

3.1 Reguleerige lõikenurk

Vastavalt materjali paksusele ja kõvadusele reguleerige tera lõikenurk sobivaks, et tagada parim lõikeefekt. Üldiselt nõuavad paksemad või kõvemad materjalid suuremat lõikenurka, samas kui õhemad või pehmemad materjalid vajavad väiksemat lõikenurka.

3.2 Reguleerige söödakiirust

Vastavalt tera lõikamisvõimele ja lõigatava materjali omadustele reguleerige söödakiirust mõistlikult. Liiga kiire söödakiirus suurendab tera koormust, põhjustades suurenenud kulumist ja isegi laba kahjustusi. Seetõttu peaks operaator tegema muudatusi vastavalt tegelikule olukorrale.